김치 제조공정의 현황 및 문제점

| 고농도의 염수 발생 |

|

| 절임 공정에 소요되는 소금비용 증가 |

|

| 염수의 위생 문제 |

|

폐염수 처리 Pilot 설비

염수 나노 분리 시스템 도입 시 기대 효과

| 01 | 최적화된 멤브레인 시스템을 적용 및 자동운전가능 | 유지관리가 매우 용이 |

| 02 | 김치제조공정에 적용 | 식품의 탈염 및 미생물 분리 분야에도 적용 가능 |

| 03 | 제품 생산 공정이므로 약품사용 불가능 | 멤브레인을 이용한 시스템이 최적 공정 |

| 04 | 절임 공정에 소금 사용량 절감으로 김치제조 단가의 가격경쟁력 확보 | 수출증대 예상 |

| 05 | 염장수 나노 분리 → 염장수 발생량 1/10 정도로 감소 | 폐수처리비용 절감, 폐수처리장 소요부지 감소 |

| 06 | 지하수 사용량 감소 | 비용 절감 효과 |

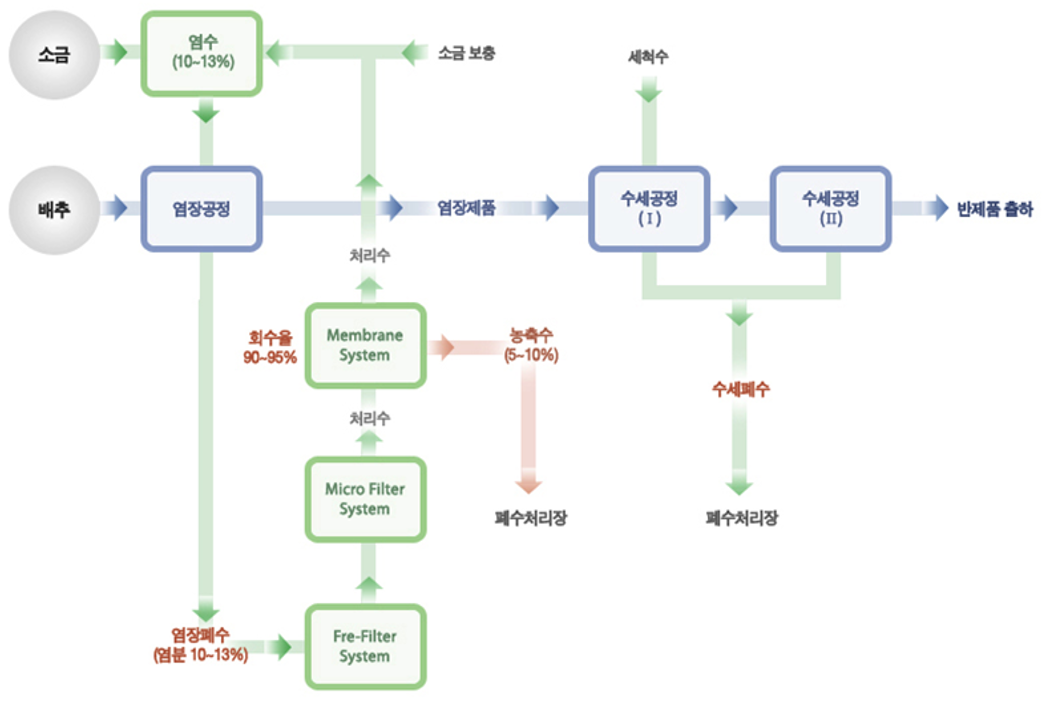

염수 나노 분리 시스템 재이용 공정도

염수 나노 분리 시스템 특징 및 장점

- PLC 제어를 통해 자동운전이 가능하게 설계 (멤브레인 정상 처리 및 CIP 공정 자동 운전)

- 멤브레인의 수명 연장과 보호를 위하여 앞단의 전처리 공정을 컴팩트하게 구성 (관리와 운전이 매우 용이)

- 주요 배관라인에 자동 밸브를 설치하여 완전 자동으로 운전 및 세정이 가능하게 구성

- 고압펌프, Feed Pump 등은 Standby 개념으로 1대씩 더 설치하여 문제 발생시 즉각 조치가 가능하도록 설계

- 판넬 전단에 중요 게이지를 설치하여 한눈에 모든 상황을 파악할 수 있도록 설계

- 본 시스템 제작의 핵심적인 엔지니어링 기술은 당사가 모두 확보하고 있으며, 특허 등록 완료

- 본 시스템의 모든 배관 자재 및 재질은 대부분 SUS304 또는 SUS316 재질을 갖추고 있기 때문에 장기간 사용시 장비의 파손, 부식 등이 거의 없음

- 염장수의 색도, 냄새, 유기물을 완벽에 가깝게 분리

- 약품 사용이 전혀 없어 위생적으로 매우 안정적임

- 전 공정 자동화로 장비 운전 및 관리가 매우 용이

- 공정이 단순하여 타공정에 비해 소요부지가 적게 소요

- 소금 사용량이 90% 정도 절감됨

염수 나노 분리 시스템 유지관리비용

| 번호 | 품 목 | 내 용 | 연간 사용 금액 |

| 1 | 소모품 (Filter류) |

- 1차 전처리 Filter - 멤브레인 전처리 Filter |

약 5,500,000원/년 |

| 2 | Membrane |

- 교체 주기 : 1년 - 1회 교체 수량 : 6개 |

약 5,400,000원/년 |

| 3 | 전력비 |

- 펌프류 TOTAL : 20kwh - 1일 가동시간 : 10시간 - 1일 사용량 = 200kw/일 |

약 3,960,000원/년 |

| 연간 유지관리 비용 | 연간 유지관리 비용 = 14,860,000 원/년 (톤당 처리 비용 = 1,357 원/톤) |

||

* 30톤/일 기준으로 산정. 전력비용은 kw당 55원으로 가정. 폐염수의 상태에 따라 소모품 교체주기는 변경될 수 있음

염수 나노 분리 시스템 타 공법과의 비교

| 구분 | 전기산화공법 (타사 공법) | 활성탄흡착공법 (타사공법) | 막 분리 공법 (당사 공법) |

| 원리 | - 전기를 이용한 화학적 산화 처리 공정 | - 활성탄을 이용한 흡착 공법 | - 멤브레인을 이용한 물리적 분리 공정 |

| 적용 분야 |

- 산업폐수 등 난분해성 폐수 처리에 사용 - 염색폐수, 축산폐수 등에 적용 가능 |

- 고도처리공법으로 하폐수의 COD, 색도 및 냄새 제거를 위하여 많이 사용 - 멤브레인 전처리 공정에 사용 |

- 약품처리가 불가능한 먹는물, 식품 관련 처리 - 식품공정 탈염, 농축, 해수담수화, 지하수 처리 |

| 처리 공정 |

- 전처리 → 전기산화 → 여과 or MMF - 전처리 → 전기산화 → 활성탄 흡착 |

- 전처리 → 활성탄흡착공정 - 전처리 → UF → 활성탄흡착공정 |

- 전처리 → 막분리공정 - Microfilter → 막분리공정 |

| 장점 |

- 난분해성 폐수처리 공정에 적합 - 반응속도가 빨라 처리시간이 타공정에 비해 처리시간 단축 |

- 색도 및 냄새 제거 효율이 뛰어남. - 설비가 간단하여 비용이 저렴하고 운전이 용이함. |

- 먹는물 관련 분야에 폭넓게 적용 가능 - 폐염장수의 색도, 냄새, 유기물을 완벽에 가깝게 분리 - 부산물 발생이 없어 후단 공정 불필요 - 약품 사용이 없어 위생적으로 안정적임 - 공정 자동화로 장비 운전 및 관리가 용이 - 공정이 단순하여 타공정에 비해 소요부지 적게 소요 - 소금 사용량이 90% 정도 절감됨 |

| 단점 |

- 브롬산이 존재할 경우 발암물질인 브롬산염이 발생할 수 있어 식품 안전에 영향을 초래 - 부산물이 발생 (후단에 여과공정 필수) - H2, O2 가스 발생으로 폭발의 위험이 있음 - 전기분해 시간이 증가될수록 Cl 농도가 떨어짐. (염분 농도 저하 발생) - 위생 및 안전상의 이유로 식품공정에 적용이 어려움 - 처리수의 염분농도 약 1% 이상 저하 - 운전 및 관리가 어려움 - 소금 사용량 절감이 막분리 공정에 비해 매우 낮음 |

- 유기물 흡착이 진행됨에 따라 부패에 따른 악취 발생 - 고도처리 공법이므로 전처리 공정이 반드시 필요함 - 전처리 공정에 많은 비용이 소요 - 전처리 공정이 적합하지 않을 경우 활성탄 수명이 짧아져 활성탄 교체 비용이 많이 소요 - 사용시간 길어짐에 따라 수질변동이 심해 관리 어려움 - 활성탄 수명이 다 할 경우 색도, 냄새 발생 우려됨 |

- 농축수 발생 (원수 대비 10% 정도) - 초기 시설 투자비가 많이 소요 - 폐염장수 처리수의 염분농도 약 1% 이하 저하 |

염수 나노 분리 시스템 현장 적용 사진

P사 (30톤/일)

H사 (80톤/일)